为什么 COA 不能替代技术评估

COA——一份熟悉却常被误解的文件. 为什么 COA 不能替代技术评估

为什么 COA 不能替代技术评估?

在 B2B 化学品贸易中,分析证书(Certificate of Analysis,简称 COA) 几乎是必备文件。

许多买家将 COA 视为“最终质量证明”。

然而,在真实的工程实践中,COA 并不充分,也绝不可能替代专业技术评估。

对 COA 角色的误解,往往会带来严重风险:

-

产品质量不稳定

-

工艺性能偏差

-

客诉、退货,甚至安全事故

本文将解析:为什么 COA 只是输入数据,而不是技术结论,尤其是在工业化学品领域。

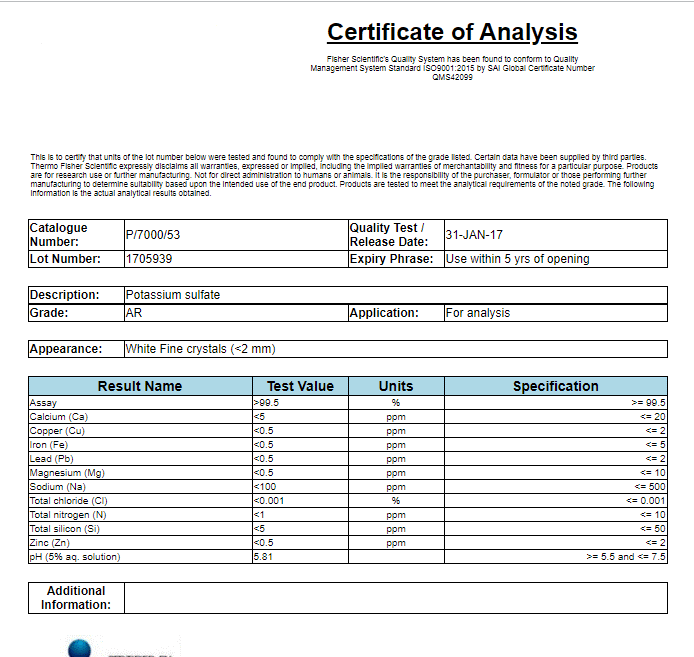

1. 什么是 COA?先理解其本质

COA 是由生产厂家出具的分析证明文件,通常包含:

-

部分理化指标的检测结果

-

某一特定时间点的测量数据

-

基于代表性样品的分析结果

COA 的化学本质

COA 反映的是静态分析结果,而不是:

-

化学品在动态体系中的行为

-

与其他物质的相互作用

-

实际工况条件(温度、pH、剪切力、反应时间等)

换句话说,COA 只能回答:

“该样品在实验室中是否符合某项指标?”

却不能回答:

“该化学品在你的生产系统中是否能稳定运行?”

从本质上讲,COA 只是特定时刻、受控实验室条件下的检测结果。

“漂亮数字”的陷阱

许多采购人员只关注 Assay(含量)指标。

例如:一批醋酸的含量为 99.8%,看起来非常安全。

但 COA 通常不会详细说明剩余 0.2% 是什么成分。

-

如果 0.2% 是水,系统可能可以容忍。

-

如果 0.2% 是重金属或芳香族有机杂质(来自原料污染),则可能造成催化剂中毒,导致工艺失效,损失巨大。

2. COA 的固有技术局限性

2.1 COA 无法反映完整成分体系

在许多工业化学品中:

-

添加剂、微量杂质、稳定剂不会被披露

-

COA 只列出主要商业指标

例如:

-

两批产品活性成分同为 99%

-

但稳定剂不同 → 反应稳定性不同

COA 并不承担描述这些差异的责任。

粒径分布(Particle Size Distribution,PSD)

对于粉体化学品(如二氧化钛、碳酸钙),COA 可能显示高纯度。

但如果粒径分布不均匀,在溶剂中分散会发生团聚。

这将直接影响:

-

涂料的光泽与耐久性

-

塑料的拉伸强度

异构体的存在(Isomers)

在有机化学中,分子式相同但结构不同的异构体具有完全不同的化学活性。

普通 COA 通常只检测官能团总含量,而不区分异构体比例。

这可能导致生产中出现不可控的副反应。

随时间变化的稳定性(Stability Profile)

COA 是产品出厂时签发的。

但化学品是“活性物质”。

在运输过程中(尤其是海运),温度和湿度变化可能导致以下指标发生变化:

-

酸值

-

过氧化值

只有在买方仓库进行的实际技术检测,才能反映投料前的真实质量状态。

2.2 COA 无法模拟真实工况

COA 的检测通常在:

-

标准温度

-

理想实验室环境

-

无系统污染的条件下完成

而在实际生产中:

-

化学品承受高温、剪切、氧化、金属离子影响

-

可能发生副反应

COA 无法预测这些现象。

2.3 COA 无法评估工艺性能

COA 不提供:

-

反应速率

-

长期稳定性

-

实际消耗效率

在工程领域,工艺性能才是决策核心。

COA 并不衡量性能。

3. 什么是技术评估?

3.1 技术评估是一个过程,而不是一份文件

技术评估包括:

-

理解化学反应机理

-

匹配实际工艺流程

-

中试或半工业测试

-

长期稳定性评估

这是一个动态过程,与 COA 完全不同。

3.2 从化学角度看:相同 COA,不同机理

两种产品可能 COA 数据相近,但在以下方面不同:

-

粒径

-

晶型

-

分散行为

这些因素直接影响:

-

溶解速度

-

反应效率

-

系统稳定性

COA 无法描述微观结构。

4. B2B 化学品评估中的 EUV 框架

4.1 E – Engineering(工程与机理)

关键问题:

-

反应机理是什么?

-

是否产生副产物?

-

激活条件是什么?

COA 不解释机理。

4.2 U – Usage(实际应用)

必须评估:

-

最优投加量

-

安全极限

-

与现有系统的兼容性

COA 不指导应用。

4.3 V – Value(商业价值)

价值不在纸面参数,而在于:

-

生产效率

-

缺陷率降低

-

全生命周期成本

COA 不衡量经济价值。

5. 用 COA 替代技术评估的风险

-

即使 COA“合格”,仍可能选错产品

-

放大生产阶段出现工艺失效

-

过度依赖文件,忽视验证

-

买卖双方责任纠纷

在技术事故中,COA 很少是充分证据。

6. COA 在决策链中的正确角色

COA 并非无用,但只能用于:

-

验证批次是否符合初始规格

-

快速对比供应商

-

建立可追溯档案

COA 是必要条件,但不是充分条件。

结论 – 为什么 COA 不能替代技术评估

COA 是分析文件,而不是技术评估。

在化学工业中,机理、工况与相互作用决定最终结果,

技术评估才是核心决策依据。

专业的化学品贸易企业必须:

-

用工程思维解读 COA

-

结合测试与工艺分析

-

以真实性能优先于纸面参数

获取更多化工行业专业洞察,请联系 KDCCHEMICAL

KDCCHEMICAL 为您提供快速、可靠的化工技术支持与行业咨询服务。想了解更多化学品行业信息,请联系 KDCCHEMICAL。

快速、精准支持请访问网站: kdcchemical.vn 或拨打热线:0867.883.818