为什么化学名称相同实际应用结果却大不相同

在工业化生产过程中,许多企业都会遇到一个看似不合理、却反复发生的现象:化学名称相同、分子式一致、标称浓度一致,甚至 COA(Certificate of Analysis,分析证书)完全相同的化学品,在实际投产应用后,却表现出截然不同的效果. 为什么化学名称相同实际应用结果却大不相同. 有的批次运行稳定,参数长期处于可控区间;有的批次在初期表现正常,但随着连续运行,工艺波动逐渐放大;更严重的情况下,甚至会直接引发产品缺陷,却无法通过常规手段追溯明确原因。

这一现象并非个别企业的偶发问题,而是 B2B 化工供应链中长期存在、却经常被低估的系统性风险。

一、纯度数值相同,并不代表杂质结构相同

在工业化学品领域,绝大多数产品的标称纯度集中在 98%–99% 区间。真正导致应用效果差异的,往往正是那看似微不足道的 1% 甚至更低比例的杂质组成。

痕量杂质并非“无关紧要”。在许多化学反应或物理体系中,ppm 级别的重金属离子、异常盐类或有机副产物,足以改变反应路径、抑制主反应,甚至诱发不可控的副反应。

例如,同为 99% 的氢氧化钠,不同制备工艺所残留的氯离子含量存在显著差异。在电镀、电子化学品或精细化工应用中,过量的氯离子可能成为引发隐性腐蚀或电化学失效的关键因素。

二、同一化学名称,并不等同于相同的“使用质量”

化学名称和分子式,仅用于界定物质的基本化学属性,却无法完整描述其在工业体系中的实际行为。

即使是同一名称的化学品,不同批次之间也可能在多个关键层面存在差异,包括:

-

痕量杂质的种类及分布

-

水合状态或晶型结构差异

-

粒径分布与结晶形态

-

储存过程中吸附的水分或气体

这些差异往往不会完整体现在产品标签或 COA 中,却会直接影响溶解速率、反应动力学、体系稳定性以及最终产品的一致性。

值得注意的是,同一种化学品可能来自不同合成路径。每一种工艺路线,都会在产品中留下独特的“化学指纹”,从而影响其应用表现。

三、COA 相同,并不意味着化学行为完全一致

COA 的本质,是在特定时间点,对代表性样品进行的检测结果。

它可以证明化学品在检测时符合既定标准,但并不能保证其在整个储存、运输和使用周期中的稳定性。

在实际生产中,即使 COA 参数高度一致,不同批次的化学品仍可能因以下因素产生差异:

-

取样并不能完全代表整批产品

-

运输和储存条件存在差异

-

长时间存放导致物理状态或化学活性发生变化

因此,COA 是合规工具,而非稳定性承诺。

四、批次稳定性才是工业应用的核心指标

在工业生产环境中,真正重要的并非“某一批次是否合格”,而是多个批次在相同工况下是否具备高度一致的行为表现。

批次稳定性取决于原料来源、合成与精制工艺、质量控制体系,以及对生产波动的管理能力。

如果这些环节缺乏系统性控制,即使单批次看似合格,微小偏差也会在连续生产中逐步累积,最终演变为难以控制的工艺风险。

五、真正的风险,往往来自供应链选择而非化学品本身

在大量实际案例中,问题的根源并不在化学品本身,而在于供应商是否具备对产品稳定性、批次一致性和技术责任的长期管理能力。

仅提供产品、不提供技术支持、不承担应用责任的供应模式,会将所有风险完全转嫁给使用企业。

在 B2B 化工领域,“化学名称相同”从来不等于“使用价值相同”。

真正成熟的企业,更关注稳定性、可追溯性和技术责任,而不仅仅是价格和纸面参数。

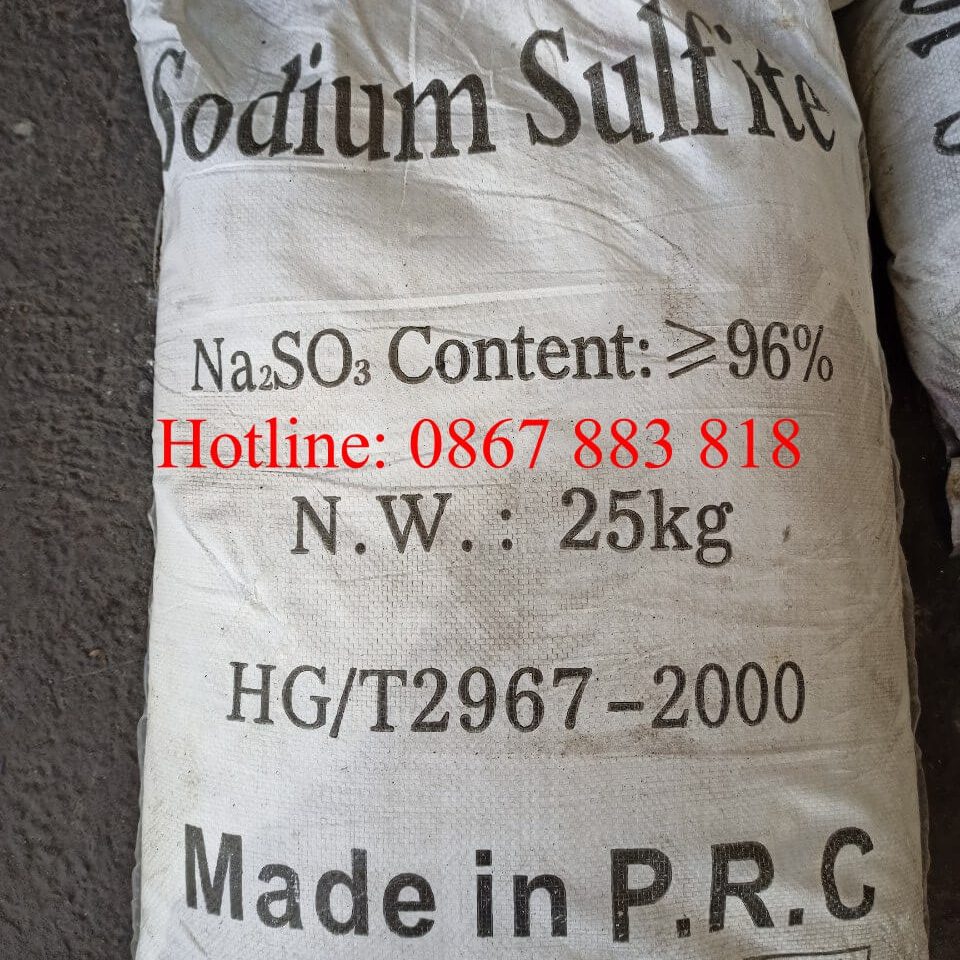

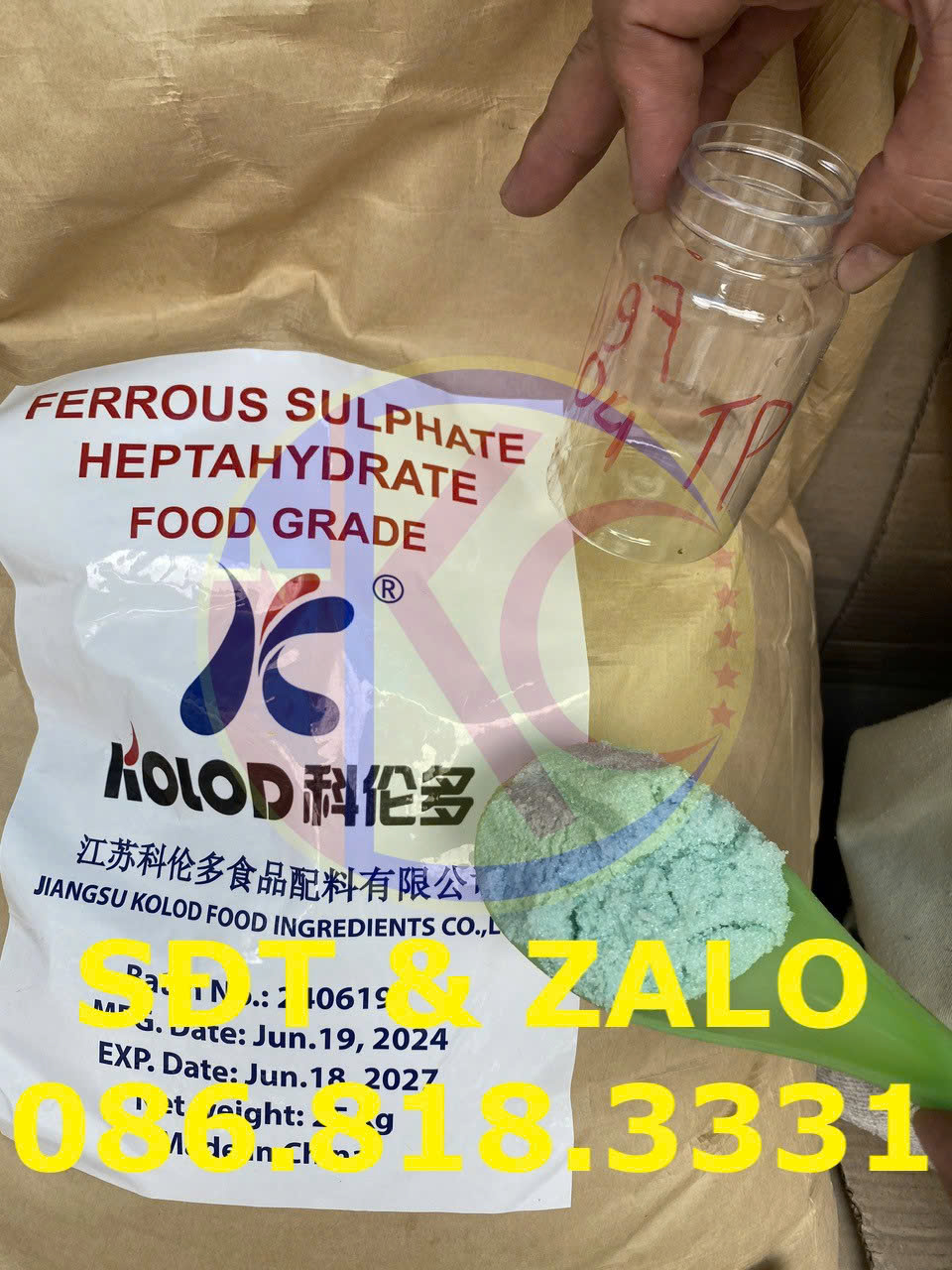

来自 KDC CHEMICAL 的行业支持

如需获取化工行业的专业信息与技术支持,

KDC CHEMICAL 可为企业提供及时、准确的技术咨询与信息服务。

欢迎访问官方网站 kdcchemical.vn

或致电技术热线 +84 867 883 818 了解更多。